EDEMのベンチマーク検証

EDEMは離散要素法(DEM)を用いた粉体挙動を解析できるソフトウェアです。EDEMに限らず、DEMの解析では、粒子形状や物性値(粉体の反発係数、摩擦係数など)の適切な設定値を探すため、検証解析が欠かせません。

ベンチマークの検証例題として、設定パラメータのキャリブレーションを行った例を紹介します。

はじめに

DEMは個々の粒子の運動を解く離散的な計算手法ですが、粉体の実験で測定可能な物理量のほとんどは、安息角や堆積高さなどの統計的な値です。統計的なふるまいが合うように、個々の粒子の物性値である反発係数、摩擦係数などのキャリブレーションが必要になります。

ある粉体材料の適切な設定値(粉体の反発係数、摩擦係数など)を探査するため、以下、3種類の検証解析を実施しました。

1. 円筒コンテナ試験 (粒子形状の校正)

2. ホッパーから平面上への粒子の排出 (反発係数と摩擦係数の校正)

3. バッフルあり回転ドラム ( 1.と2.で決定したパラメータによる検証解析)

まず、1.で粒子形状のモデル化を決定します。次に、1.で決定した形状モデルを使用して2.で反発係数と摩擦係数のキャリブレーションを実施します。最後に、1.と2.で決定した設定パラメータを使って、3.で別の検証例題が再現できるか確認します。

円筒コンテナ試験(粒子形状の校正)

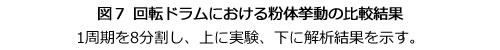

EDEMでは、複数の粒子を組み合わせることで様々な粒子形状をモデル化できます(マルチ球体法)。しかし、図1に示すように、モデル化の精度が低いと解析精度も下がるため、この検証によって、実験結果を再現できる粒子形状モデルを決定します。

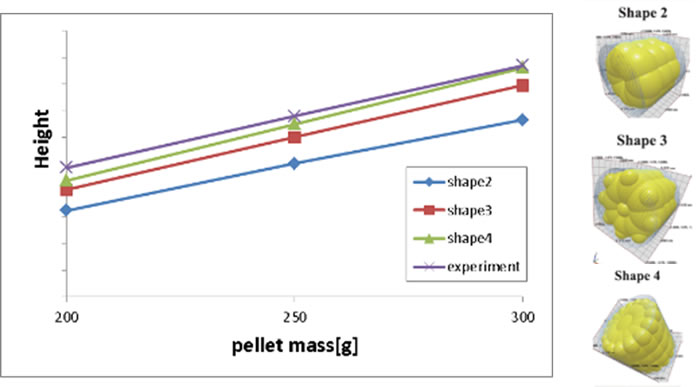

図2に示すように、円筒コンテナに一定量の粒子を充填させる際の堆積高さを指標として、精度検証を行いました。粒子の投入量を200g,250g,300gの3水準、また、粒子形状のモデルをShape2,3,4の3水準、合計9ケースの解析を行って、堆積高さを実験と比較したグラフが図3です。形状の再現性が高い、Shape4が実験に近い結果が得られました。

ホッパーから平面上への粒子の排出 (反発係数と摩擦係数の校正)

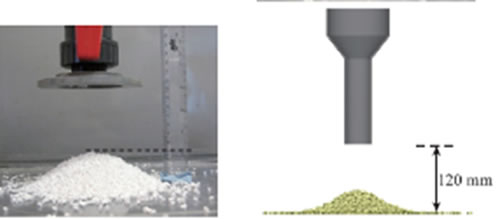

図4に示すように、ホッパーから平面に粒子を排出し、粒子が形成する山の高さを指標として、精度検証を行いました。反発係数や摩擦係数をいくつか変更した解析を実施し、実験結果を再現できる組み合わせを調査しました。反発係数や摩擦係数は、粉体などの微粒子になると測定が困難な場合がほとんどです。このため、このキャリブレーションの作業は非常に重要で、材料を変更するごとに実施する必要があります。ここでは比較していませんが、安息角なども精度検証の指標として利用できます。

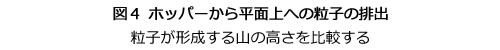

simulation1~6の6ケースの結果を図5に示します。simulation1,2は反発係数を多少変更していますが、ほぼ変化がありません。 simulation3は壁面との回転摩擦係数を設定しています。しかし、これも変化がありませんでした。simulation4は反発係数を1に近い値にしています。しかし、山は低くなり実験値との差が大きくなる結果になりました。simulation5,6は粒子同士の回転摩擦係数を設定しています。 simulation6が実験に最も近い結果が確認されました。

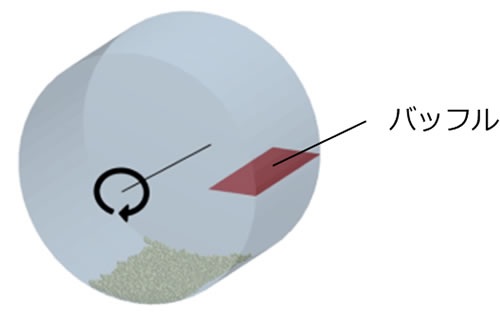

バッフルありの回転ドラム(1.と2.で決定したパラメータによる検証解析)

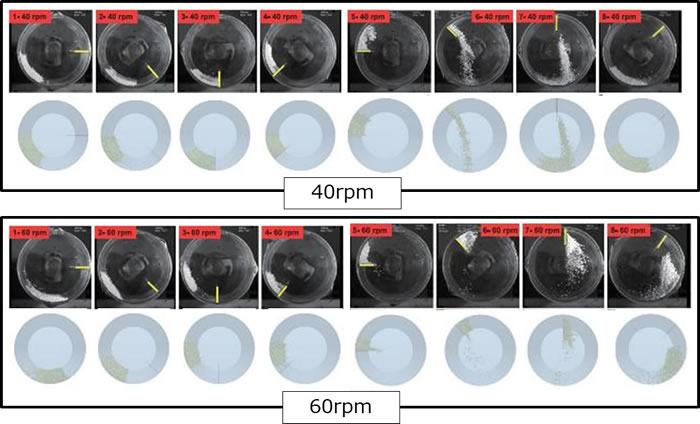

最後に、図6に示す回転ドラムの検証解析を実施しました。1.と2.で決定したパラメータがこの粉体の挙動を再現できる設定値であるかを確かめるために、バッフルありの回転によるダイナミックな粉体の挙動を再現できるか、確認しました。

![]()

回転速度は40rpmと60rpmの2ケースで比較を行いました。図7に比較結果を示します。実際の粉体の挙動を良く再現できている結果が得られました。

参考文献

Margio, M., Stitt, E.H., “Discrete Element Method(DEM) for Industrial Applications: Comments on Calibration and Validation for theModelling of Cylindrical Pellets”, KONA Powder and Particle Journal, 32(2015).

関連記事/関連ページ