OpenFOAMによる自動車シートの発泡成形解析

自動車の座席シートにはウレタンフォームが用いられます。ウレタンフォームはクッション性に優れた素材で、複雑な形状でも寸法精度よく成形できるという特徴があります。

本コラムでは、OpenFOAMでウレタンフォームの発泡成形解析を行った事例を紹介します。

※ OpenFOAM:世界中の有志によって開発されたオープンソースCFDソフトウェア。GNU General Public Licenseに準拠したフリーソフトで、OpenFOAM財団のホームページからダウンロードして自由に使用できる。

フォーム原液の充填とボイド形成

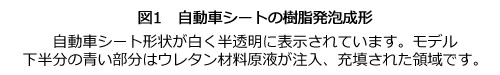

ウレタンフォーム製品の製造方法は、型内に設けられた製品形状の空洞に材料原液を注入し、発泡・硬化後に型から取り出して完成となります。型内に空気が残った状態でウレタン原液の流動が停止し、そのまま材料が固まってしまうと製品の一部に穴が開いた不良品ができてしまいます。これを防ぐため、樹脂流動シミュレーションを行って注入ゲートの場所や空気の抜け穴(ベント)の場所を調整し、型内に空気領域(ボイド)が残らないようにします。

注入する材料が熱可塑性樹脂であれば一般の樹脂流動解析ソフトで計算を行えばいいのですが、ウレタンは熱硬化性樹脂なので熱硬化反応を考慮しなければなりませんし、フォーム材は発泡によって体積が膨張しますので、解析ではこれも考慮する必要があります。発泡という物理現象を忠実に再現しようとすると計算負荷が増大し、解析に要する時間が長くなってシミュレーションの実用性が損なわれます。そこで、より短い計算時間で解析結果が得られるように、独自開発した簡易発泡モデルを汎用の熱流体解析ソフトウェア OpenFOAMに組み込んで解析を行いました。

解析モデル

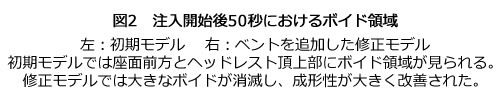

解析では、同じ金型形状でベントの数と位置を変えた2つのモデルを用いて、同じゲート位置から同じ条件でウレタン材料を注入し、発泡反応終了後に型内に残った空気領域(ボイド)を比較しました。

図2左は初期モデルを用いた解析結果で、注入開始後50秒におけるボイド領域を黄色く示したものです。シート座面に大きなボイド領域が観察できます。また、ヘッドレスト上部にもボイド領域が確認できます。この結果を元に、ボイドが観察された領域にベントを追加し、同じ条件で解析を行った結果を図2右に示します。初期モデルの座面に見られた大きなボイドは消滅し、ヘッドレストのボイドも小さくなっているのが分かります。

解析のポイント

シミュレーションによってベント位置が最適化され、ボイド発生を抑えた結果が得られました。この解析のポイントは以下の2つです。

① 気液二相流解析

ボイド発生の再現には空気と樹脂の両方の流動を同時に計算する必要があります(気液二相流解析)。OpenFOAMには気液二相流の解析機能があり、ボイドの挙動が精度よく再現されました。

② 独自の発泡モデル

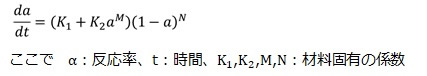

Kamalモデルに基づく独自の発泡モデルを用いて計算時間の短縮を図りました。

Kamalモデルでは以下の反応速度式を用いています。

この発泡モデルは、発泡試験の結果などから樹脂の発泡を反応速度式で表し、樹脂の体積膨張やそれに伴う流動と流動停止を再現します。化学反応の詳細はモデル化せず、現象に支配的な部分だけを扱うことで、計算負荷の軽減を図っています。モデル化には現象理解、理論と現象の対応、数値実験などが必要ですが、解析では実験を再現する結果が得られており、実用的なモデルとなっています。

関連記事/関連ページ

●OpenFOAM解析事例【シートの樹脂発泡成形】

●その他の熱流体解析事例一覧

●OpenFOAM カスタマイズ・受託解析・コンサルティング