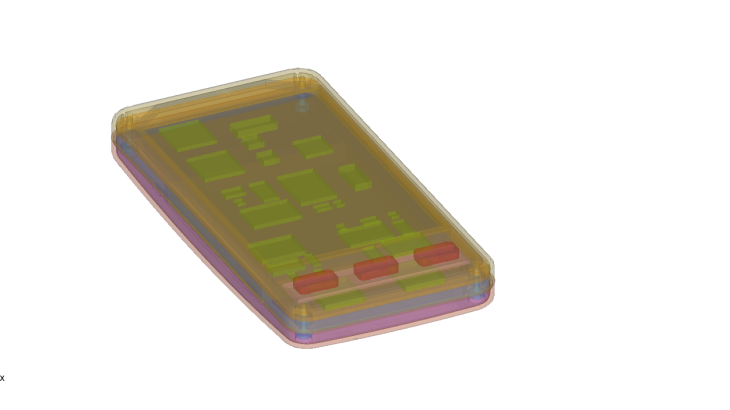

ここでは、大規模言語モデル(LLM)を活用し、Ansys LS-DYNAの解析結果から自動で評価レポートを生成し、設計提案まで行う事例をご紹介します。解析対象はスマートフォンの落下シミュレーションです。

スマートフォンの落下試験では、落下方向や高さなどが各種試験規格(JIS、IECなど)やメーカー独自の基準によって定められており、これらに基づいた安全性評価が求められます。そのため、規格に準拠したシミュレーションを実施し、各部品の設計仕様を評価・検討する必要があります。

一部の試験規格では、20パターン以上の落下角度に対する評価が求められる場合もあり、結果の評価には膨大な工数がかかります。さらに、設計変更が生じた場合には再評価が必要となるため、評価作業の効率化・自動化は極めて重要な課題です。

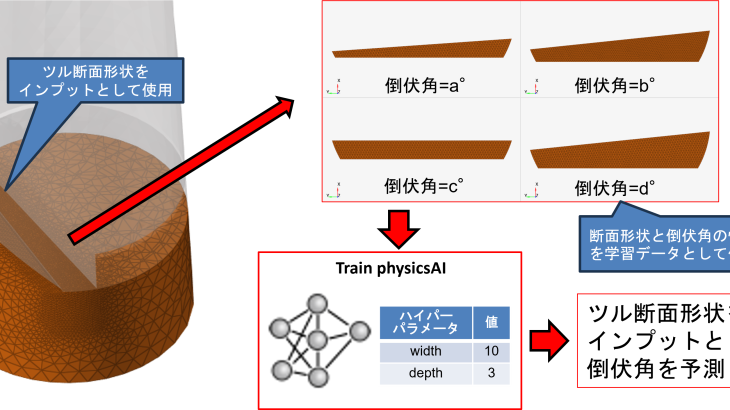

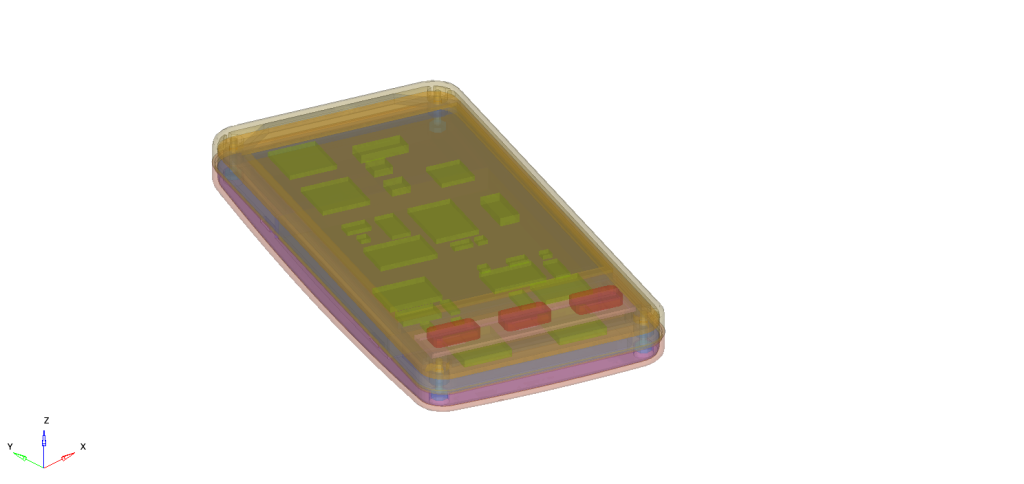

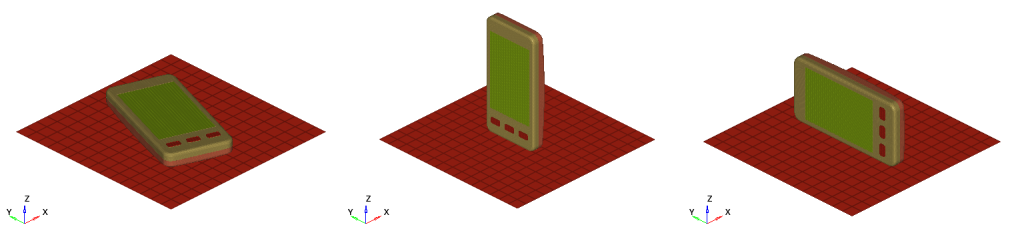

今回の取り組みでは、Ansys LS-DYNAとAltair AI Studio(Rapid Miner)を連携させ、スクリーン・カバー・フレーム・基板コンポーネントなど約20部品を含むスマートフォンモデルを対象に、3パターンの落下解析(面落下・縦落下・横落下)を実施し、生成AI(LLM)を用いて評価と設計提案を行いました。

図 スマホモデル

図 スマホモデル

図 スマホの落下パターン(左:面落下、中:縦落下、右:横落下)

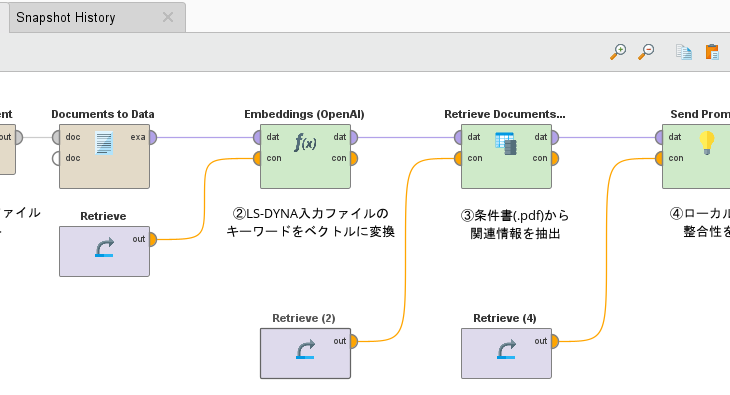

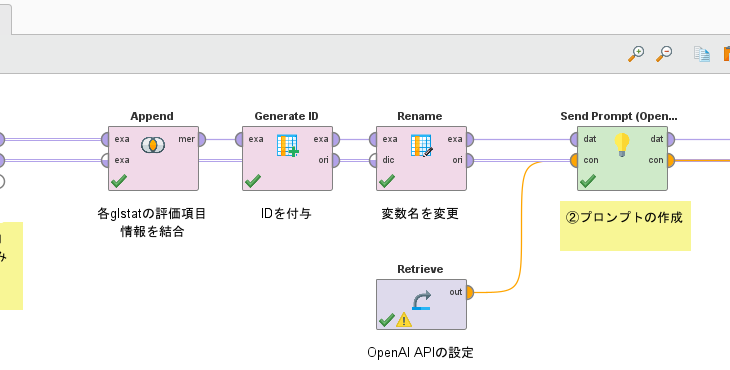

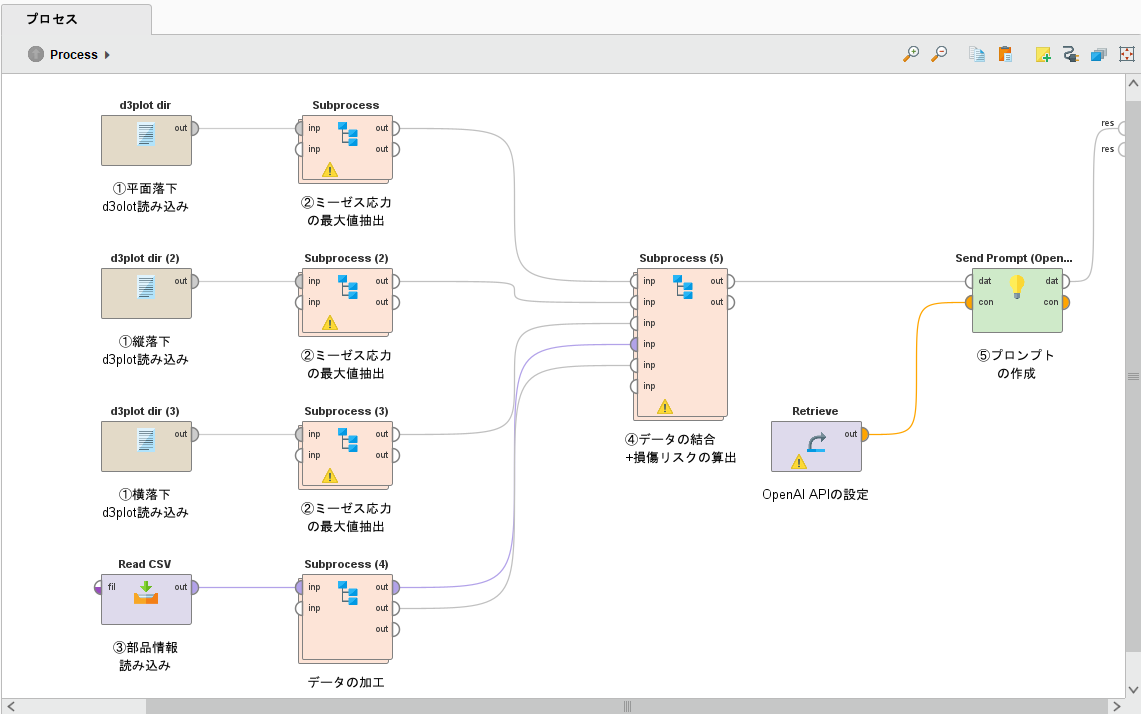

Altair AI Studioの処理構成

以下にAltair AI Studioのブロック線図を示します。AI Studioでは、各種機能を持つブロックを接続することで、プログラミング不要で処理フローを構築できます。

-

d3plotファイルの読込(図①):3方向の落下結果を格納したディレクトリを指定

-

最大ミーゼス応力の抽出(図②):各部品の最大応力値を自動で抽出

-

許容応力と部品配置情報の読み込み(図③):評価に必要な情報を.csv形式で読み込み

-

損傷リスクの推定(図④):応力と許容値の比率から各部品の損傷リスクを推定

-

プロンプト生成とレポート出力(図⑤):OpenAI APIを用いて評価レポートを自動生成

AI Studio ブロック線図

AI Studio ブロック線図

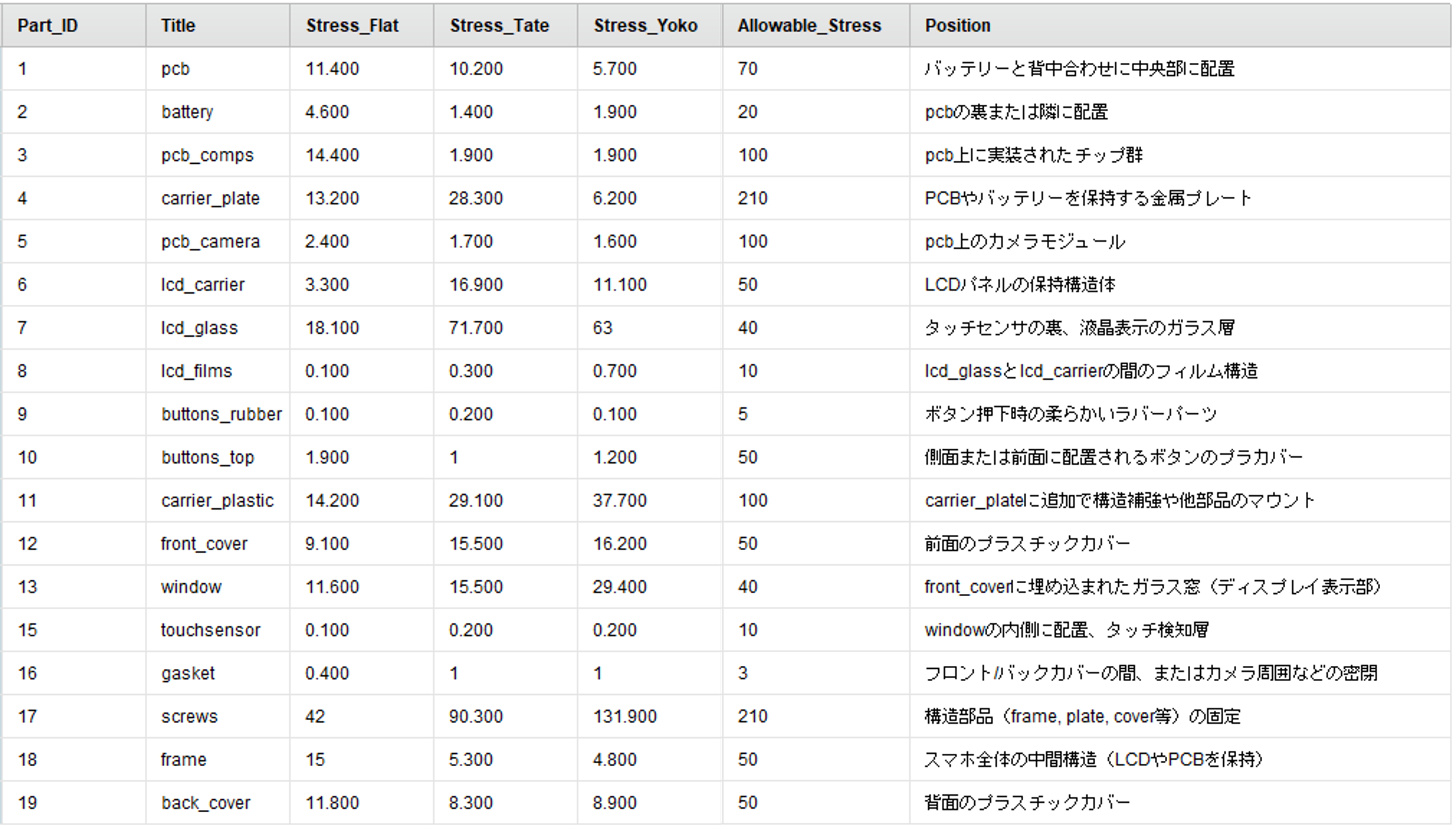

データ構成

以下は、AI Studioで処理されるデータの一覧(上図ブロック線図④)です。各部品について、落下姿勢3パターンの最大ミーゼス応力(Stress_Flat, Stress_Tate, Stress_Yoko)と、許容応力(Allowable_Stress)、部品の配置(Position)を示しています。

AI Studioで処理するデータ一覧(応力の単位はMPa)

使用プロンプト(指示文)

以下のようなプロンプトをLLMに入力することで、評価と提案を自動生成します。[[results]]はAI Studioで処理したデータ表に置換されます。

以下はスマートフォンの落下解析に関する結果です。 面落下(Flat)・横落下(Yoko)・縦落下(Tate)の3つのケースに対して、各部品の最大ミーゼス応力(MPa)を示します。 また、損傷リスクとして材料の許容応力の比(Stress_Rate)および、各部品の配置(Position)を示します。 この情報をもとに、以下を評価・提案してください。 【評価内容】 1. 各部品について、結果の傾向を端的に説明してください。 ex.最大応力はX(X方向)、損傷リスクはX%である。 2. 損傷リスクが40%を超える部品をリストし、部品毎に、部品配置を考慮し考察を与えてください。 3. 損傷リスクが高い部品に対して、設計上の対策(材料見直し、形状改善、配置変更など)を提案してください。 [[results]]

LLMによる出力例

以下は、実際にLLMが生成した評価レポートの一部です

1. 各部品について、結果の傾向を端的に説明します。 - pcb: 最大応力は面落下(Flat)で11.4 MPa、損傷リスクは16.3%。 - battery: 最大応力は面落下(Flat)で4.6 MPa、損傷リスクは22.8%。 - pcb_comps: 最大応力は面落下(Flat)で14.4 MPa、損傷リスクは14.4%。 - carrier_plate: 最大応力は縦落下(Tate)で28.3 MPa、損傷リスクは13.5%。 - pcb_camera: 最大応力は面落下(Flat)で2.4 MPa、損傷リスクは2.4%。 - lcd_carrier: 最大応力は縦落下(Tate)で16.9 MPa、損傷リスクは33.7%。 - lcd_glass: 最大応力は縦落下(Tate)で71.7 MPa、損傷リスクは179.2%。 - lcd_films: 最大応力は横落下(Yoko)で0.7 MPa、損傷リスクは7.0%。 - buttons_rubber: 最大応力は縦落下(Tate)で0.2 MPa、損傷リスクは3.7%。 (以下略) 2. 損傷リスクが40%を超える部品をリストし、部品毎に考察を与えます。 - lcd_glass: 縦落下(Tate)での損傷リスクが179.2%と非常に高い。 lcd_glassはタッチセンサの裏に配置されており、衝撃を直接受けやすい位置にあるため、強化ガラスの採用や衝撃吸収材の追加が考えられる。 - window: 横落下(Yoko)での損傷リスクが73.6%。front_coverに埋め込まれているため、衝撃を受けやすい。強化ガラスの採用や、衝撃を分散する設計が必要。 - screws: 縦落下(Tate)での損傷リスクが43.0%。構造部品の固定に使用されるため、衝撃を受けやすい。より強度の高い材料の使用や、衝撃を吸収する設計が 考えられる。 3. 損傷リスクが高い部品に対して、設計上の対策を提案します。 - lcd_glass: 強化ガラスの採用や、衝撃吸収材の追加を検討。さらに、ガラスの厚みを増やすか、フレームで保護する設計変更を検討。 - window: 強化ガラスの採用や、衝撃を分散するためのフレーム設計の見直しを検討。ガラスの厚みを増やすことも有効。 - screws: より強度の高い材料を使用し、衝撃を吸収するための設計変更を検討。例えば、ネジの配置を見直し、衝撃を分散させることが考えられる。

まとめ

本事例では、LLMを活用して解析結果のレポートを自動生成する手法をご紹介しました。部品点数や評価ケースが多いシミュレーションにおいて、評価の自動化は工数削減に直結し、属人性の排除にも寄与します。今回のような評価テンプレートを活用すれば、別プロジェクトへの展開も容易であり、ポスト処理プロセスの効率化・標準化が期待されます。