1. はじめに

プラスチックの成形品における“反り(そり)変形”または“ねじれ”は、不均一な収縮によって発生する成形不良です。熱可塑性樹脂の特性上、溶融時と固化時の密度が異なるため、溶融した樹脂が室温に下がるまで製品は全体的に収縮します(補足:繊維を混ぜ込む等の対策をおこない収縮量を抑えることは可能)。この際、材料の異方性や製品形状、温度分布によっては収縮量が不均一となり、反り変形が発生します。反り変形の対策方法は多数ありますが、その一つとして、冷却工程における製品温度の均一化が挙げられます。

反り変形の代表的な要因

- 温度分布が不均一

- 形状(厚みやリブ等)

- 材料の異方性

厚みが異なると、温度が不均一になりやすく、収縮量に差が出る

厚みが均一でも、片面との温度差があると収縮量に差がでる

冷却工程における製品温度は、冷却パイプの配置を検討する事で改善することができます。冷却パイプは、下型と上型内にそれぞれ収まる配置にする必要があります。近年では、金属の3Dプリンターを利用する事で、従来では難しかった配置も検討できるようになっています。

樹脂成型ソフトを活用すると、金型や製品の温度分布を確認にできるだけでなく、GUI上で冷却パイプを自由に配置できます。このため、仮想的に反り変形の問題に対する効果的なレイアウトを検討する事ができ、適切な製造条件の検討期間の短縮が図れます。

特に、アルテア社のInspireMOLDは様々な便利機能が搭載されており、解析初心者の方であっても、簡単な操作で反り変形の結果を調査する事ができます。

InspireMOLDの特徴

- 解析未経験の方でも、マウスベースの簡単な操作でモデル作成→計算実行→結果確認の一連の操作が可能

- 反り解析では、自動でハイエンドの構造解析ソルバー(Optistruct)による計算が実行

- GUI上で冷却パイプの配置検討が可能

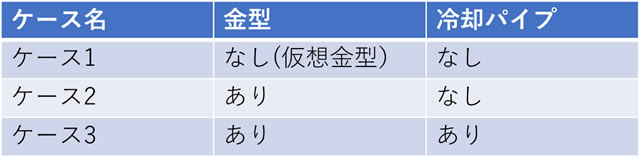

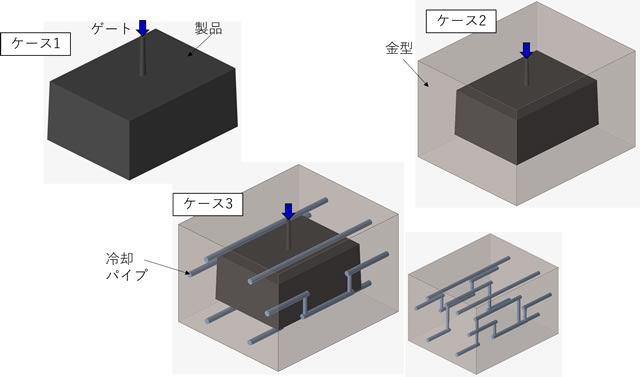

本解析事例では、以下に示す3つのケースで、ポリプロピレンの成形品の反り変形を比較します。

表1. 計算ケース

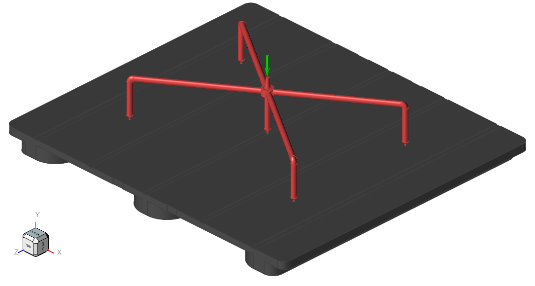

図1に、各ケースのモデル図を示します。

図1. 各計算ケースのモデル概要(製品部非表示)

2. 計算条件

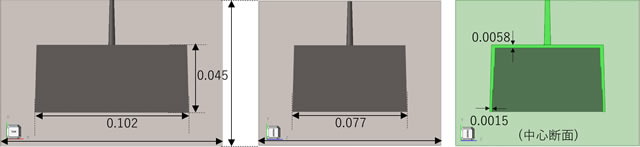

図2に、モデルの代表箇所の寸法を示します。

図2. 代表箇所の寸法[m]

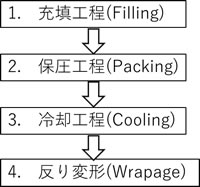

◆計算の流れ

以下に示す各工程の解析を実施し、冷却工程終了時の温度分布を使用して反り変形を求めます。

主な計算条件を以下に示します。

- 樹脂 :ポリプロピレン(PVT特性考慮)

- 充填時間 :50 秒

- 充填温度 :463.15 K

- 仮想金型温度 :313.15 K

- 雰囲気温度 :293.15 K

- 冷却時間 :30秒

- 冷却パイプ温度:293.15 K

3. 計算結果

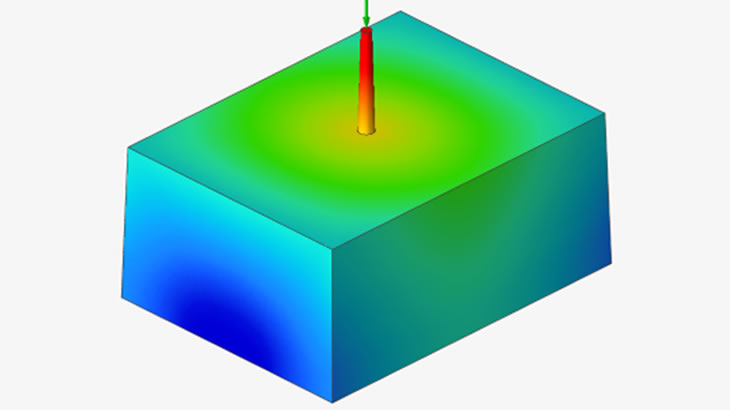

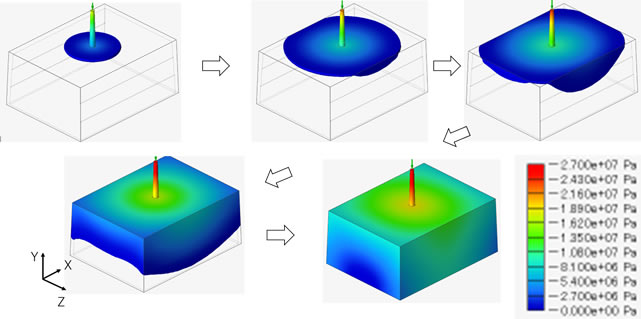

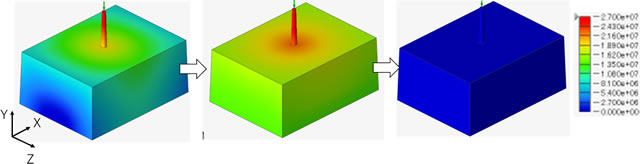

図3に、代表としてケース1の充填工程の様子(圧力)を示します。

図3. ケース1の充填工程の圧力のコンター図 [Pa]

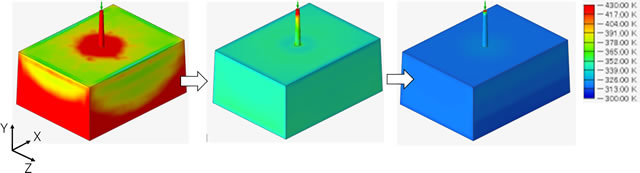

代表として、図4にケース1の保圧工程の圧力のコンター図を、図5に温度のコンター図を示します。

図4. ケース1の保圧工程の圧力のコンター図 [Pa]

図5. ケース1の保圧工程の温度のコンター図 [K]

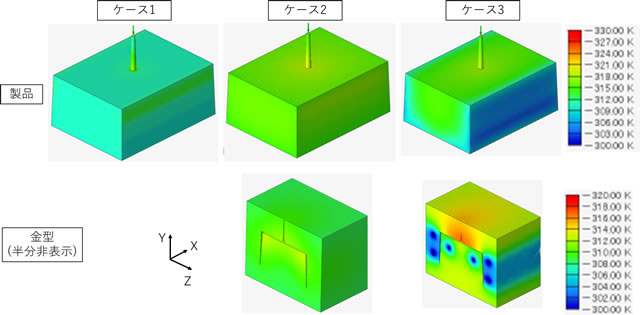

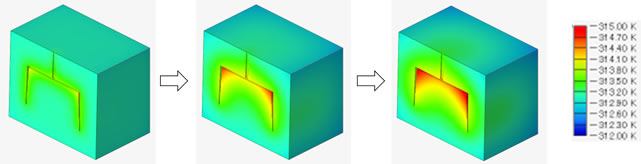

図6に、各ケースの冷却工程の最終時刻における温度のコンター図を示します。

図6. 各ケースの冷却過程終了時の温度コンター図[K]

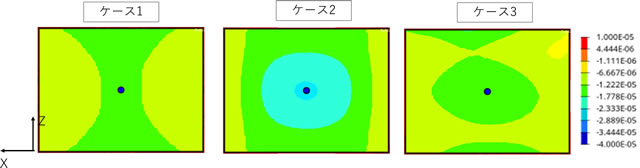

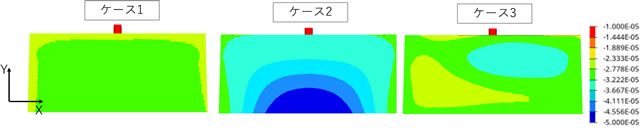

図7に製品上面のY軸方向の変位のコンター図を、図8に製品側面のZ軸方向の変位のコンター図を示します。

図7. 製品上面のY軸方向変位[m]

図8. 製品側面のZ軸方向変位[m]

4. 考察

4-1. 金型について

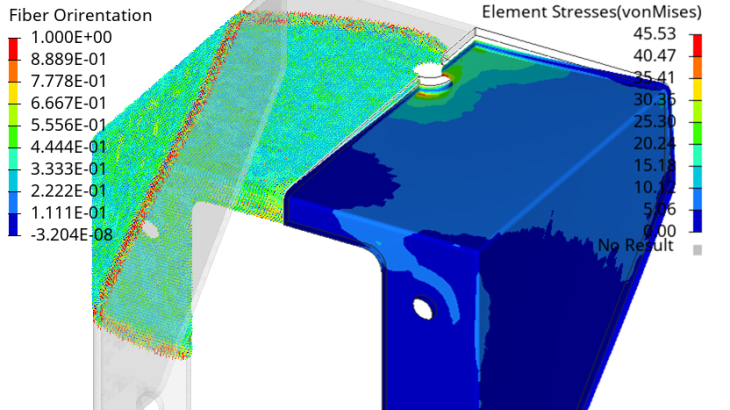

図9に、代表時刻におけるケース2の冷却工程の金型温度のコンター図を示します。(図6とはコンターレンジ変更)

図9. ケース2の冷却工程の金型温度[K]

金型温度は均一ではなくばらつきが発生しています。また、時々刻々変化するため、金型に接している製品部の温度にも影響を与える事になります(温度が変化→物性が変化→結果が変化(圧力や流れ方))。一方、ケース1では仮想金型としているため、これらの温度変化は考慮できません。反り変形の計算では、製品部の温度分布が重要となるため、精度の高い計算を求める際は金型の形状データが必要となります。

また、冷却パイプの配置検討では、冷却工程の温度分布を元に適切な配置を試行錯誤します。

※ InspireMOLDは、金型形状を簡単なマウス操作で作成することが可能

4-2. 反り変形について

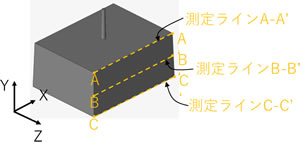

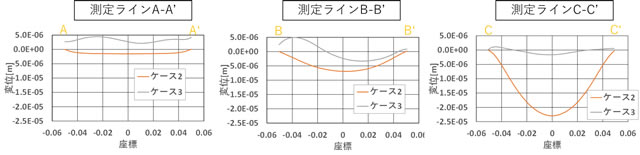

熱可塑性樹脂は、溶融時と固化時の密度差に応じて、製品全体が収縮します。この際、反りによる変形を確認しやすくするため、図10に示す測定ライン上で、ケース2と3のZ軸方向の変位を比較します。

上部とラインA-A‘と中央のB-B’には、ケース2と3の間に明確な差は見られませんが、底面のラインC-C‘では冷却パイプによる反りの大幅な改善が見られました。

図10. 測定ラインの位置

図11. Z軸方向の変位

(※ ケース2の端が変位0に位置する様に調節)

5. まとめ

InspireMOLDは、充填、保圧、冷却の各工程に加え、反り変形解析が可能です。変形量に影響を与える金型や冷却パイプをマウスによる簡単な操作で作成できます。仮想的に様々な冷却パイプの配置を検討できるため、実験に比べ、適切な製造条件を確定する際に作業時間の短縮を図れます。