1.押出ブロー成形の課題

押出ブロー成形は、金型内でパリソンを空圧によって変形させ製品形状を成形する工法で、成形品の板厚は、パリソン形状(径/板厚)と成形条件によって決定される。更にパリソン形状(径/板厚/長さ)は、押出ダイのサイズ(径)、ダイの開口率及び、樹脂の押出量によって決定される。押出ブロー成形では、成形品の板厚分布及び、成形品重量を把握する必要があり、製品の軽量化を図る為には、事前にパリソン形状を予測する事が重要となる。

本解析事例では、パリソンコントロールの有効性を示す。

2.押出ブロー成形解析モデル

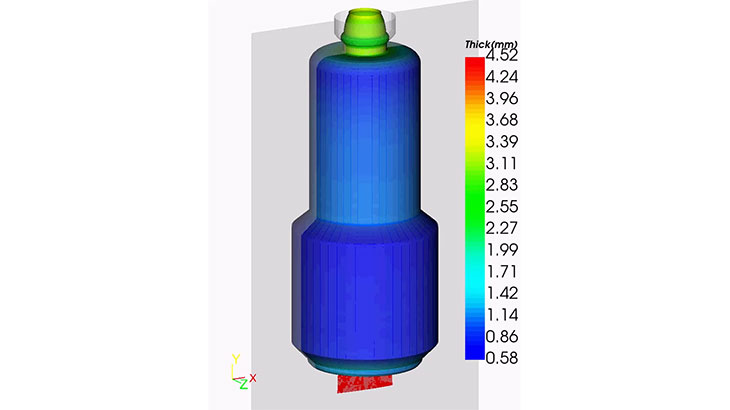

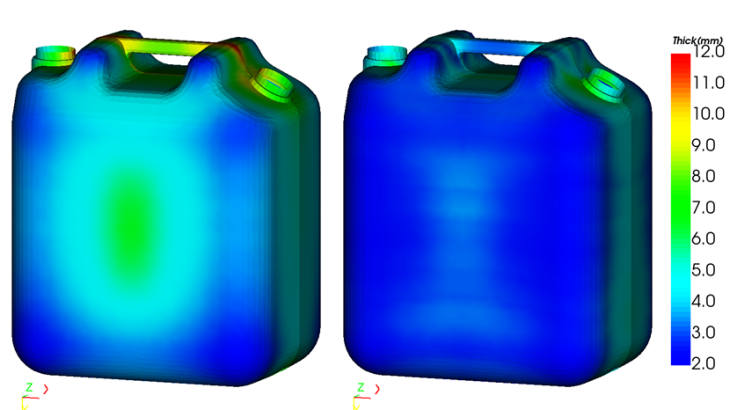

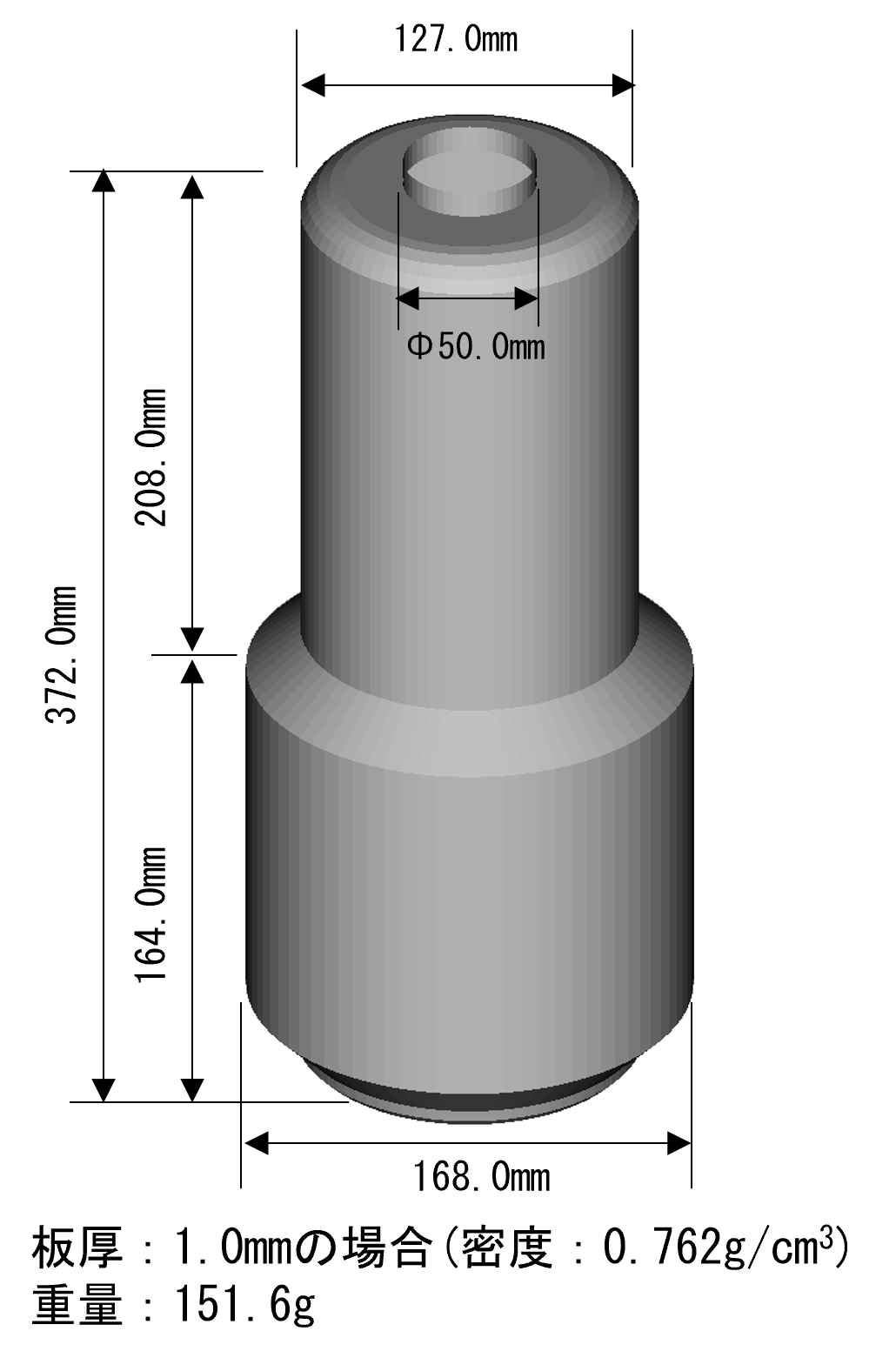

図1に示す、6リットル容器を、押出ブロー成形を用いて成形する。以下の前提条件とする。

① 容器上部の開口部にバリが出ない条件(パリソン径50mm以下)

② 成形品の最小板厚を1.0mmとする。

図1.6リットル容器

この条件を考慮して、BlowViewの押出ブロー成形解析では、Φ35*1の押出ダイを用いて、パリソン長が450~500mmになる条件でパリソン押出・ブローアップ解析を実施する。

*1:ダイ径は、スウェル比を1.4(一般的な経験値)として、パリソン径が50mm以下(容器上部にバリが出ない条件)となる条件で設定。

3.BlowViewを利用した条件検討結果

押出ブロー成形のパリソンは、押出ダイの径及び、開口率以外にも樹脂のスウェル効果やドローダウンにより、パリソン径・板厚が変化する。その為、初期検討として開口率一定条件でパリソン成形を行い、パリソン及び、成形品の板厚分布の確認し、その結果から、パリソン押出量及び、押出条件の開口率を決定する。

3-1.初期検討結果

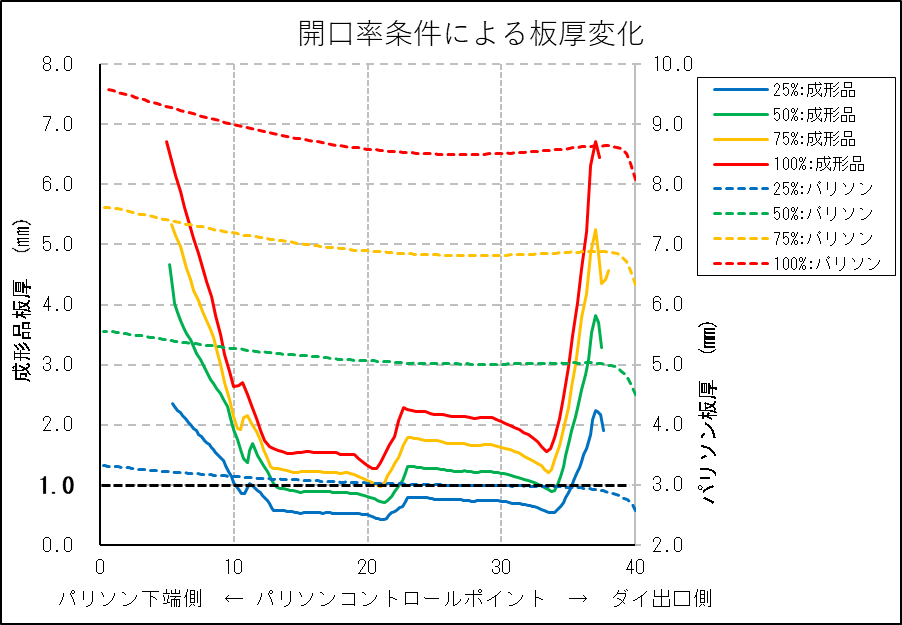

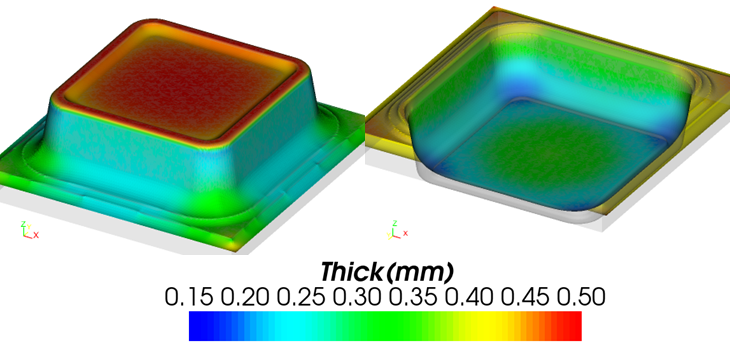

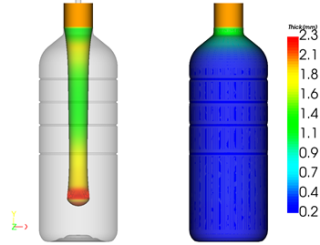

BlowViewの押出ブロー成形解析では、パリソン押出工程~パリソンのブローアップ工程を実機と同様な押出条件、成形条件を設定して解析を行う。(図2参照)

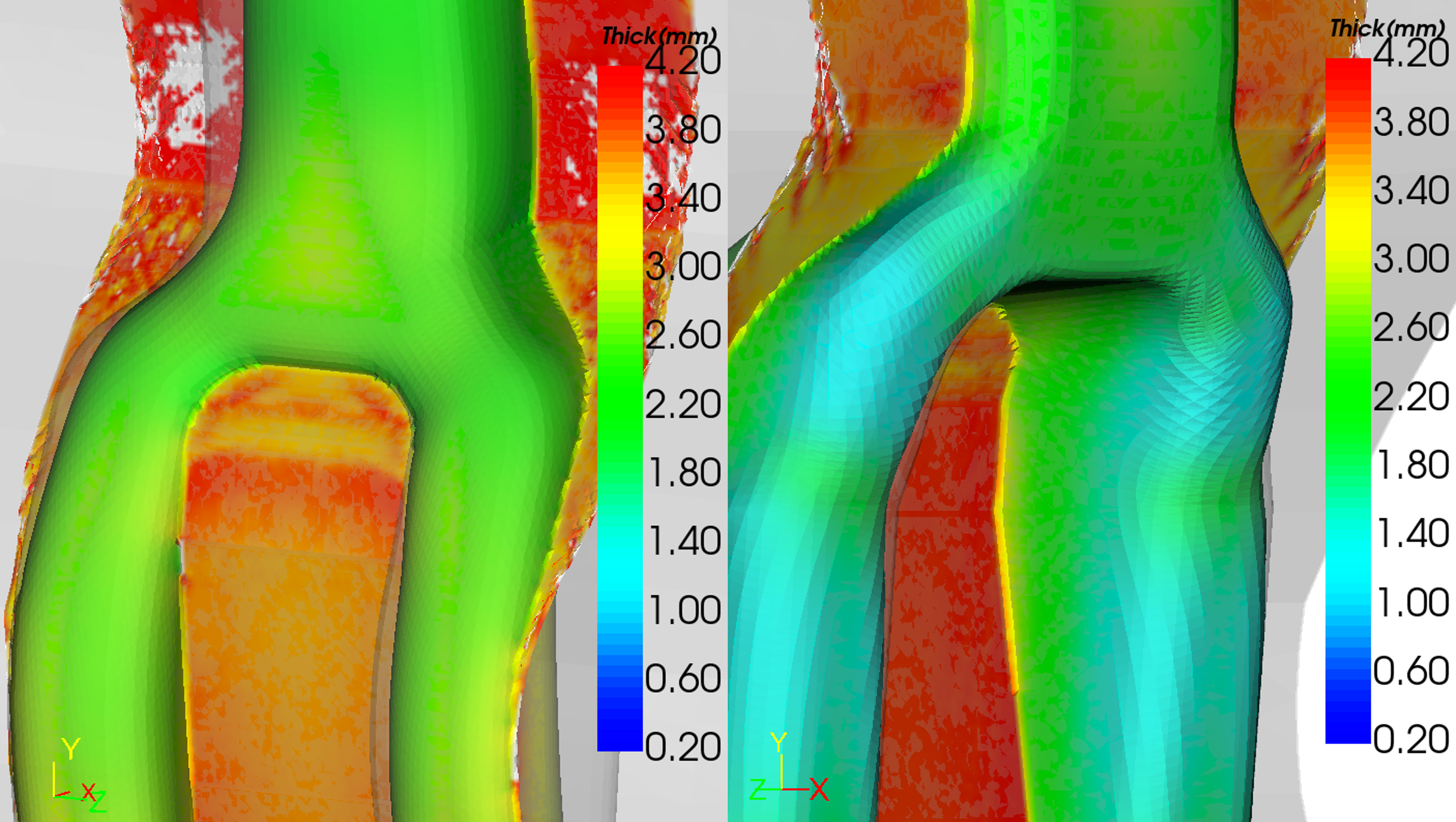

実機と同様に開口率を25%/50%/75%/100%でパリソン長が450mmとなる条件でパリソン押出⇒ブローアップ工程の解析を実施し、その解析結果から、パリソンコントロールポイント毎のパリソン⇒成形品の板厚変化を図3に示す。

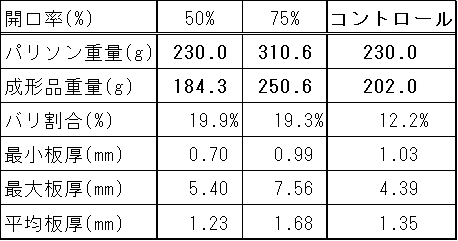

また、各条件のパリソン・成形品重量を表1に示す。

図2.押出ブロー成形解析

3-2.成形条件の検討結果

開口率一定条件の解析結果から、以下の事が確認出来る。

➀ 最小板厚1.0mmを確保するには、薄肉部に該当するパリソン板厚は、75%条件時の板厚が必要となる。

➁ 均一板厚の重量(151.6g)を考えると50%条件の押出量で開口率条件でパリソン板厚分布を調整する事で最小板厚を改善する事が出来る。

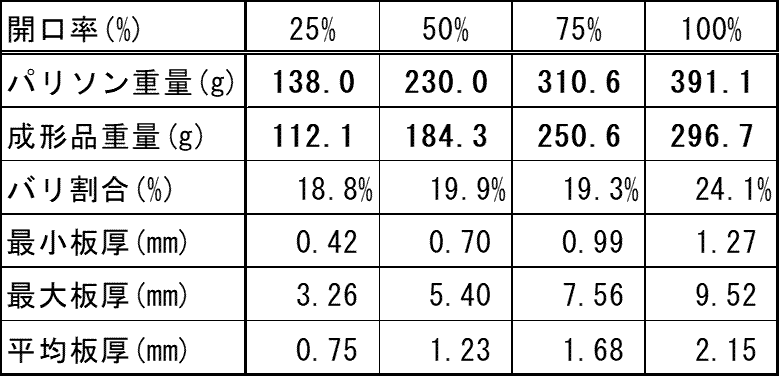

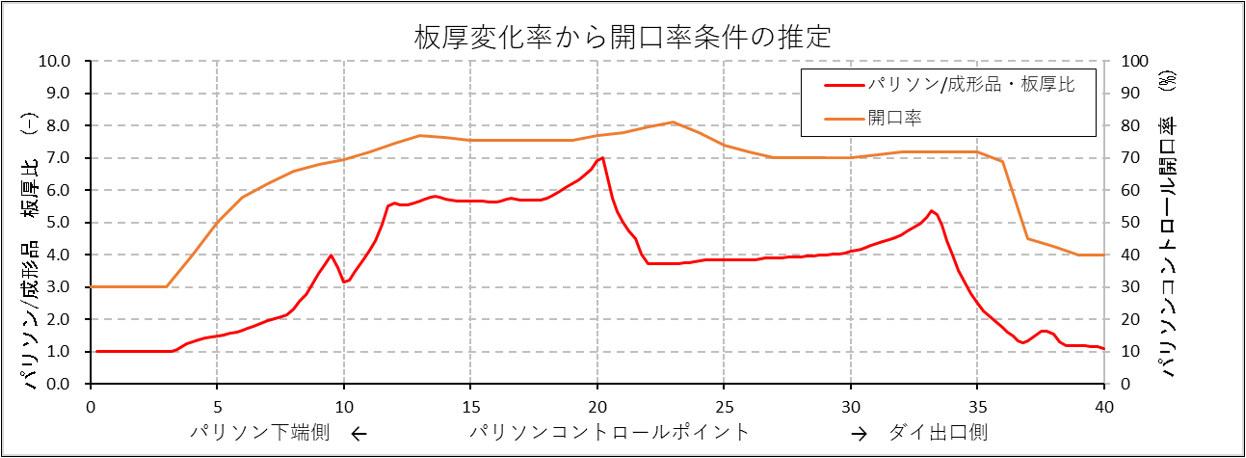

開口率50%の解析結果から、パリソン⇒成形品の板厚変化を算出して、この板厚変化を元に設定したパリソンコントロールポイントの開口率条件を図4に示す。

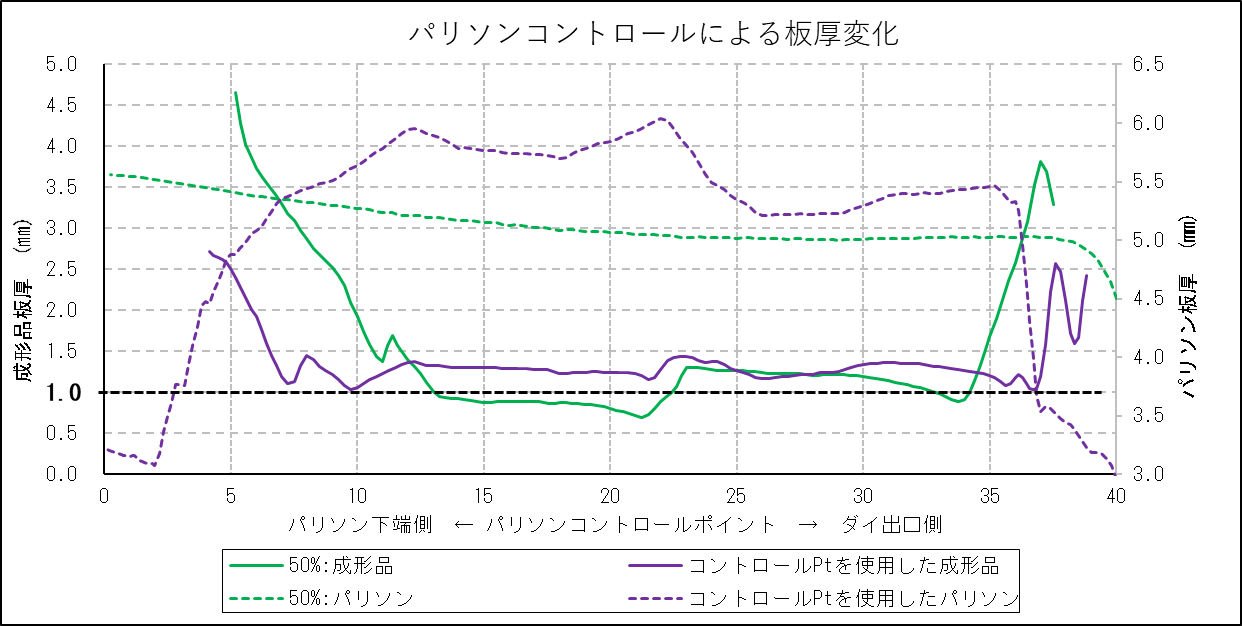

この条件設定で解析を実施し、開口率50%一定条件と比較した結果を図5、表2に示す。

図4.パリソン/成形品板厚変化及び、パリソンコントロール設定

図5.パリコン条件によるパリソン板厚/成形品板厚

以上の結果から、パリソンコントロールを利用する事で、開口率50%と同じパリソン重量を維持したまま、最小板厚を満足する製品が成形可能である事が示せた。更に、成形品重量は開口率75%よりも約20%、軽量化が可能である。

表2.開口率設定条件による成形結果比較

4.まとめ

BlowViewを利用する事で、以下の事が確認出来る。

① 設計段階で実機条件での板厚バラツキが確認出来、正確な製品重量の予測可能

② 成形に使用するダイサイズやパリソンコントロール条件の確認

③ パリソン重量・製品重量の比率が確認出来、バリ部などのリサイクルに利用する樹脂量

以上により、BlowViewを利用する事で、設計段階で実製品の生産性が検討出来、製品立ち上げまでのコスト削減が図れる。