1. 延伸ブロー成形の課題

ペットボトルに代表される延伸ブロー成形では、射出成形などで予め成形したプリフォームを用いて、ブロー成形を行っており、成形品の板厚分布を最適化させるには、プリフォームの板厚分布を容器に併せて、設計するのが理想的だが、容器毎にプリフォームを変更すると原価や生産性に影響する為、延伸ブロー成形ではプリフォームの加熱工程の温度設定により、成形過程の延伸をコントロールする事で成形品の板厚を調整し、同一のプリフォームを用いて異なる形状の容器を成形している。

成形シミュレーションを用いて、事前に加熱条件の検討を行う際、実成形と同様に品質工学を利用する事で、効率良く成形可否の評価が可能となる。

本例題では、最適な成形品の板厚分布を得るためのヒーター温度条件を品質工学を用いて検討した事例を紹介する。

2.プリフォーム形状及び、成形品形状モデル

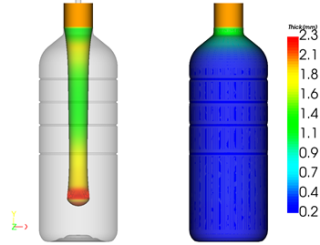

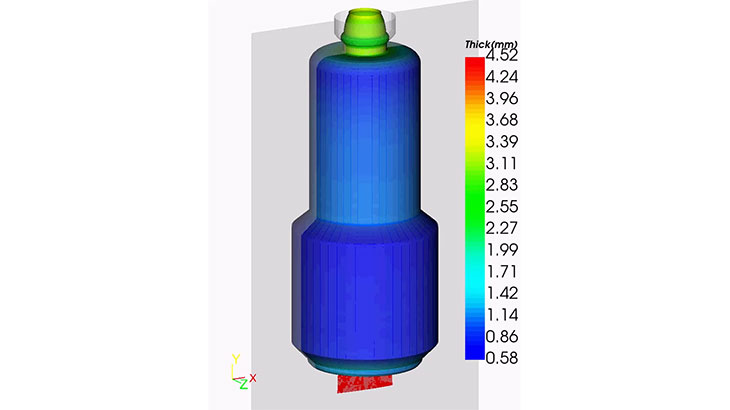

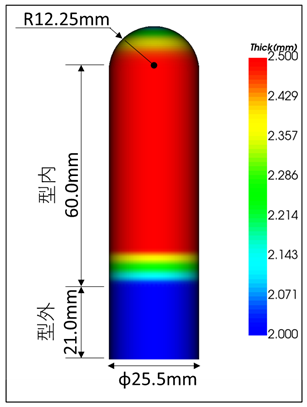

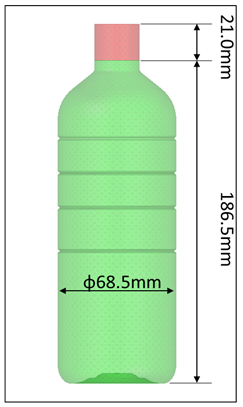

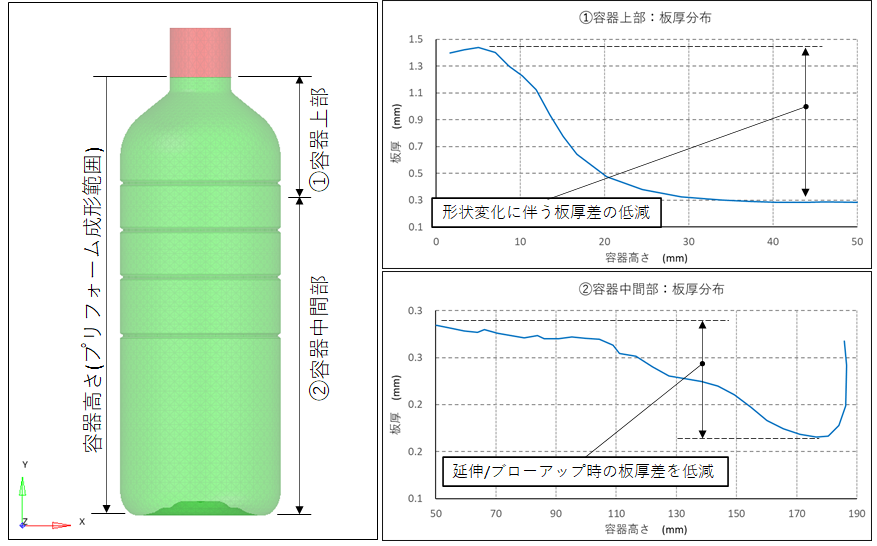

図1に示すプリフォーム使用して、図2に示す600mlのペットボトルを成形する。

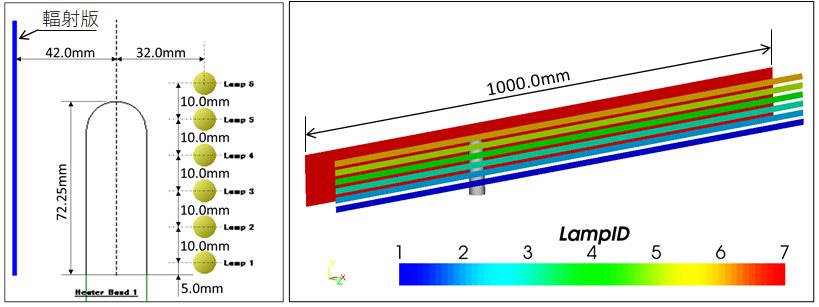

また、プリフォームを加熱するヒーターレイアウトを図3に示す。

図1.プリフォーム形状

図2.成形品形状

図3.プリフォーム加熱ヒーターレイアウト&ヒーター解析モデル

3.プリフォーム加熱条件の検討

延伸ブロー成形は、以下の3工程に分けられる。

1) プリフォーム加熱工程

2) 延伸ロッドによりプリフォームの延伸

3) 空圧によるプリフォームのブローアップ

1)の加熱工程から得られるプリフォームの温度分布によって

2)以降の延伸工程で、最終的な板厚分布が決定する。

プリフォームの温度分布は、図3に示す、加熱ランプ(Lamp-1~6)の設定温度により、決定する。

3-1.条件設定

ヒーターの設定温度と成形品の板厚分布の関連性を品質工学を用いて解析を実施する。

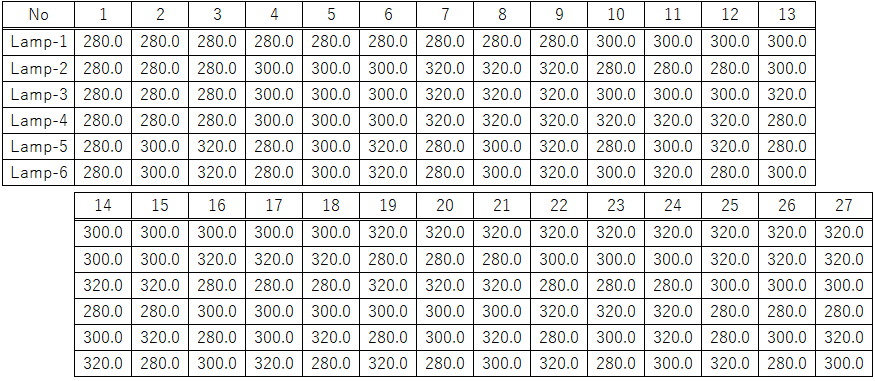

各ヒーター(Lamp 1~6)の設定温度を280.0/300.0/320.0の3水準でL27直交表に割り付ける。(表1参照)

表1.L27直交表割り付け

3-2.評価基準

成形品形状の特長及び、延伸ブローの特性から容器上部側では、板厚が大きく変化する為、板厚差が小さい事が望まる。また、容器の中間部から下部に関しては、均等な延伸が要求される。この2点から、図4に示す様に

① 容器上部では、より板厚差が小さい条件

② 容器中間から下部に関しては、均一化を図る為、バラツキが小さい条件

が望めれる事から、この2点が最適となる加熱条件を品質工学を用いて、算出する。

図4.ブローアップ完了後板厚評価部位

3-3.品質評価結果

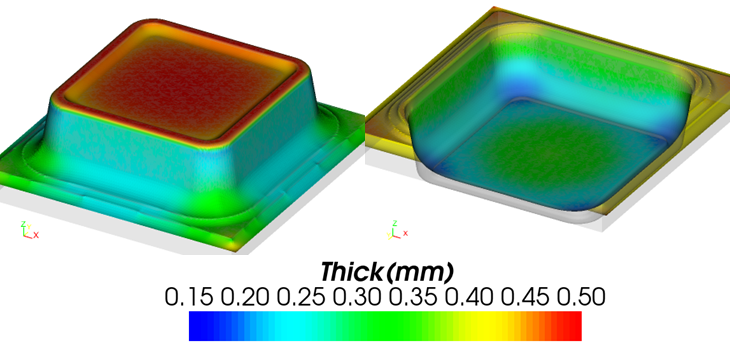

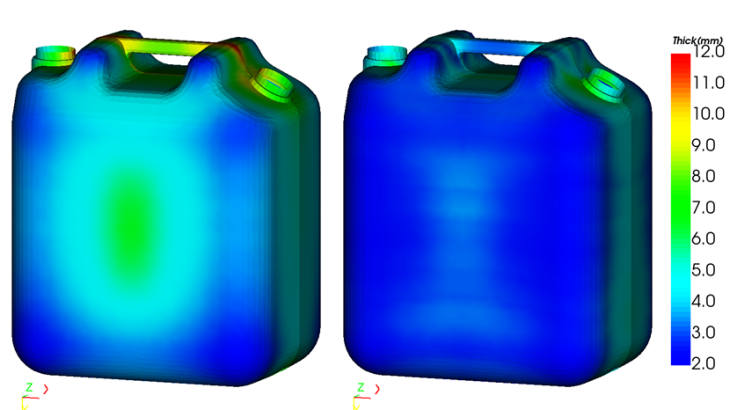

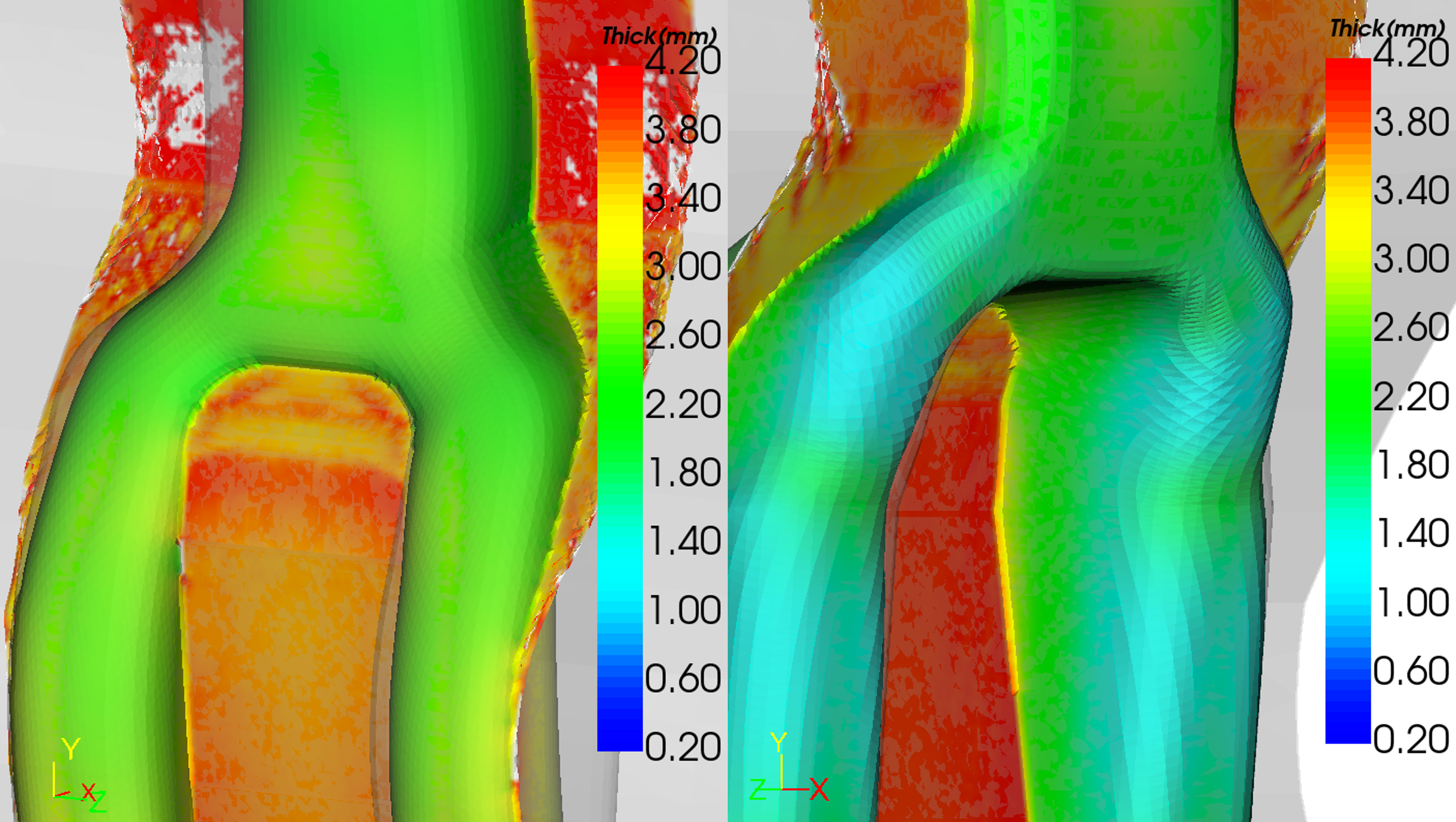

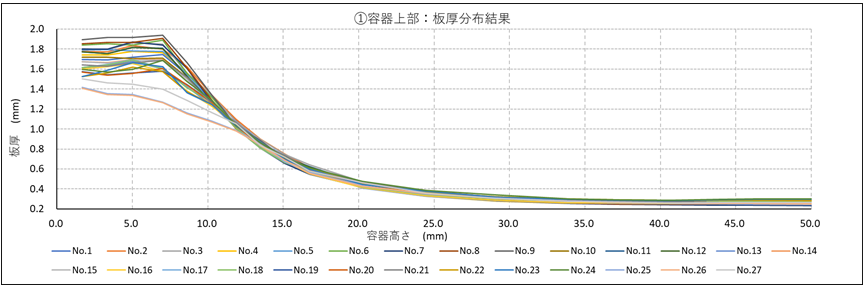

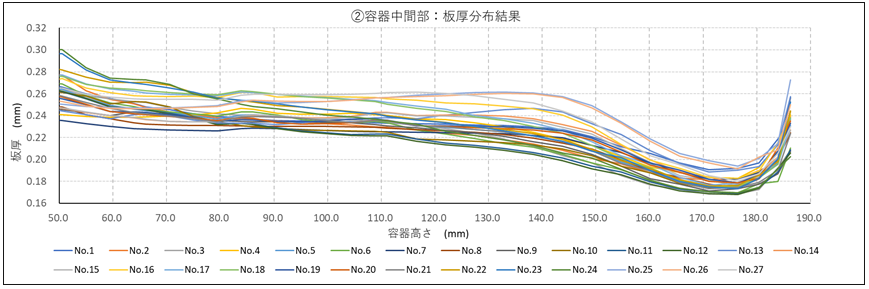

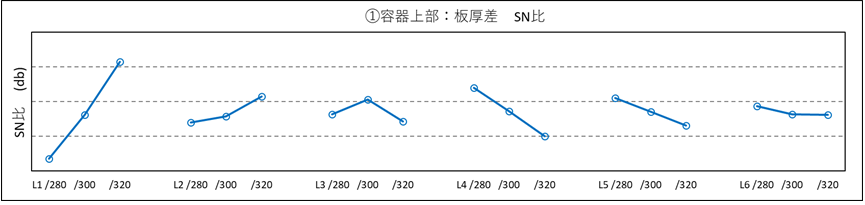

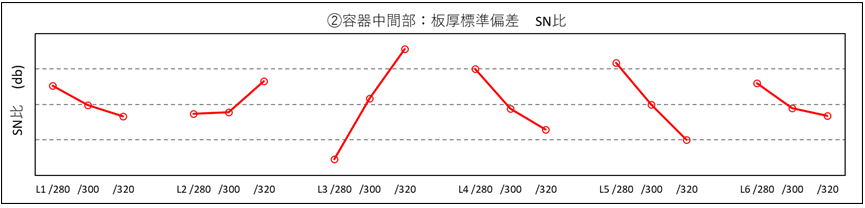

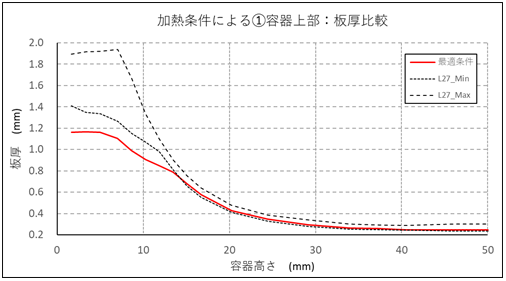

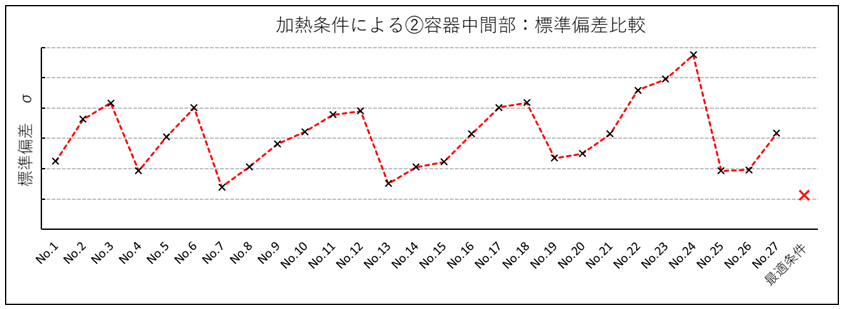

L27直交表に割り付けて条件での解析結果を図5、6に示す。

①容器上部の板厚差

②容器中間部のバラツキ(標準偏差)

とも値が小さい方が望ましい為、解析結果から、品質工学の望小特性を用いて、算出したSN比を図7、8に示す。

図5.➀容器上部板厚分布結果

図6.➁容器中間部板厚分布結果

図7.➀容器上部板厚差SN比

図8.➁容器中間部標準偏差SN比

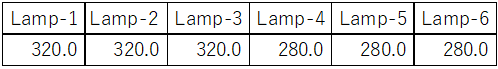

①容器上部の板厚差を最小にし、且つ②容器中間部のバラツキ(標準偏差)を最小とする条件として、SN比の値が大きい条件を抽出し、最適条件として設定した。(表2参照)

なお、ランプ1・3に関しては、①・②のSN比で値が大きい条件が異なる為、SN比の値が大きい方の条件を選択した。

表2.最適化条件

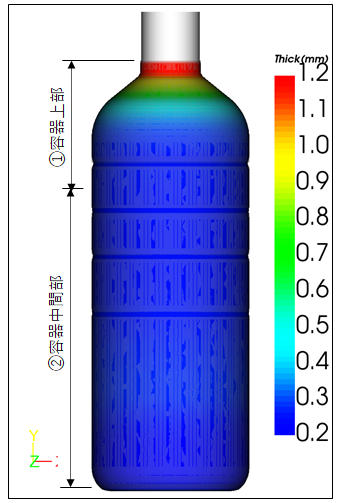

3-4.最適条件での解析結果

①容器上部を板厚差を最小且つ、②容器中間部のバラツキ(標準偏差)を最小とする条件の解析結果を図9に示す。また①容器上部の板厚分布に対して、L27解析での板厚最小/最大値と比較した結果を図10に示し、②容器中間部の標準偏差を比較した結果を図11に示す。

この結果、

・①容器上部を板厚差の最小化

・②容器中間部でのバラツキ(標準偏差)の最小化

とした成形品となる加熱条件が確認出来た。

図9.最適条件による成形品板厚分布

図10.加熱条件による板厚分布比較

図11.加熱条件に標準偏差比較

4.まとめ

品質工学と成形シミュレーションを組み合わせる事で、規格を満足する成形条件を設計段階で検討する事が出来る。また、これにより製造過程の品質だけでなく、プリフォームの流用と言った生産性の改善や、より軽量化を目的としたプリフォームの改良と言った検討も可能となる。